设计者:范裕莹 董慧鑫 李纳瑞 陆婧 李亮 彭岩 罗豪

指导教师:阳晓宇

链接地址:https://poetryscience.ink/2018/09/11/JienengJianPaiTogether/

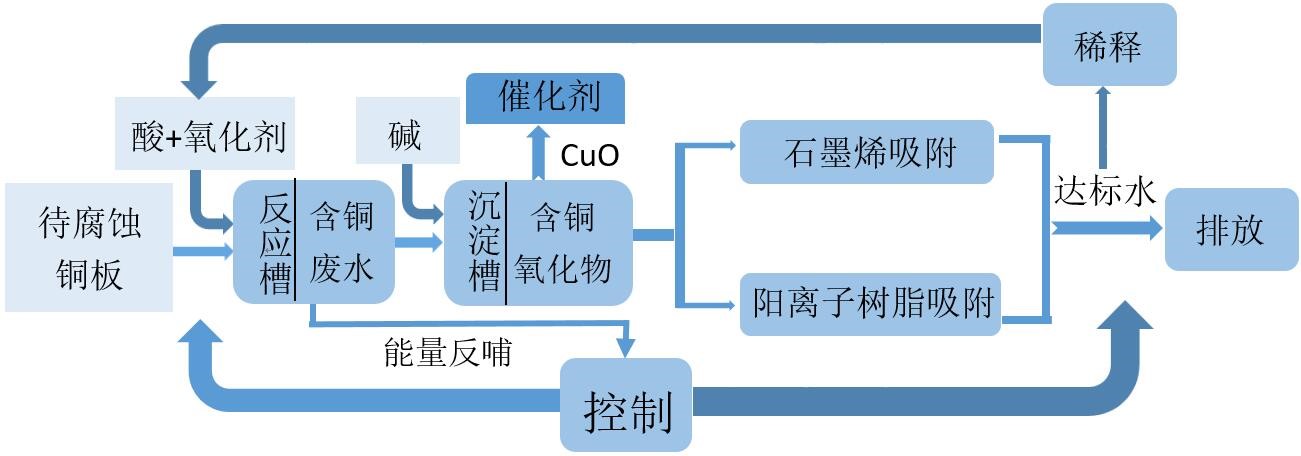

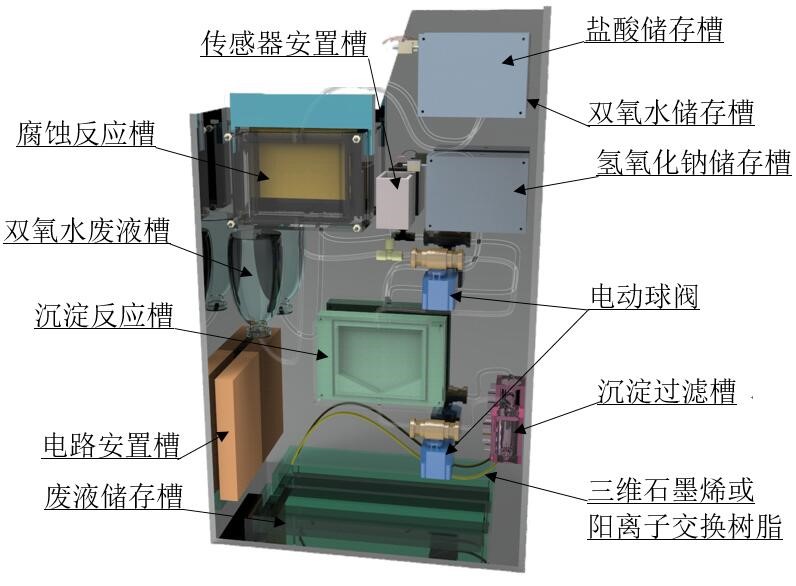

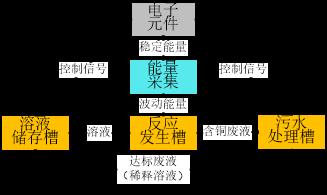

本新型铜板蚀刻机对现有小型蚀刻机做出了改进,可将腐蚀后的污水进行处理,并将腐蚀反应产生的化学能加以收集。本蚀刻机共由三个子系统构成:污水处理子系统采用碱沉淀结合三维石墨烯吸附或阳离子交换树脂吸附的二级废液处理方法对高浓度的铜离子废液进行处理,使其达到排放标准,减少对环境的污染;能量回收子系统利用能量采集模块收集铜腐蚀原电池反应产生的电能并存储;控制子系统采用嵌入式技术,利用收集的能量控制腐蚀反应、废液处理和溶液流向。最终形成一条无污染,低耗能的PCB铜板蚀刻之路。

近年来,随着印制线路板(Printed circuit board,PCB)行业迅速发展,据中国印制电路行业协会(CPCA)统计数据,2010年PCB产量达1.81亿立方米,占全球PCB产量的40%,居世界第一位。但随着PCB行业的迅速发展,其所带来的环境问题也日益突出。据统计[1],2010年PCB行业的耗水量达6.15亿立方米;产生的蚀刻废液达109万立方米,每立方米约含铜145千克;PCB行业废水处理过程中产生的含铜污泥达60.74万吨。尤其是我国在PCB制造方面以代工为主,生产线从低端制造业起步,逐步向高端产品发展的特点,更导致其所带来的环境问题具有累积性,严重性和突发性[2]。与我国工业行业节能、增产不增污等政策指令的实施以及HJ-450-2008《清洁生产标准 印制电路板制造业》的颁布相比较,各大高校实验室,科研院所的小批量分散化电路板制作在PCB前端开发过程中产生了各种污染问题。

经过本项目组研究发现,目前市场上的小型铜板蚀刻机结构简单,存在以下缺点:

(1)适用于实验室的小型蚀刻机难以像大型蚀刻工厂一般将污水集中送厂处理,大部分污水被直接排入下水道,产生严重的污染问题;

(2)为追求较高腐蚀速率,采用高耗能电器件,且其在腐蚀过程使溶液始终保持在较高温度范围内(20℃~55℃),使溶液加速挥发,造成化学原料严重浪费;

(3)缺乏相应的智能控制,加料排料完全依靠个人主观意识,且大部分电路工作者缺乏相应化学化工知识,在造成原料严重浪费的同时,伴随着较大危险性;

基于以上背景,本项目组设计了这款适用于实验室的新型铜板蚀刻机。就分散实验室而言,此蚀刻机可以最大程度的改善现状,减少污染;就个人工作者而言,可以避免酸性蚀刻液对其身体造成伤害。此外,在节约电能、原料方面,此产品具有良好效果,满足了社会对节能减排的需求,响应了国家对绿色环保的号召。

目前实验室制造电路常用酸和双氧水来蚀刻铜板,电路制作后的蚀刻废液中含铜离子浓度非常高,针对以上背景分析,我们组提出了以下几个问题:

1)如何将产生的含铜废水就地处理?

2)如何减少因操作者缺乏相关知识造成的危害与浪费?

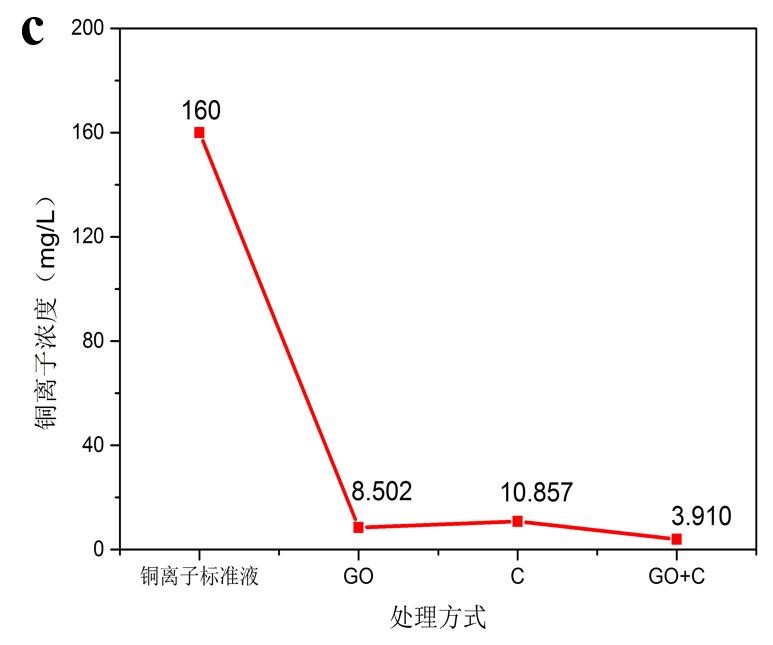

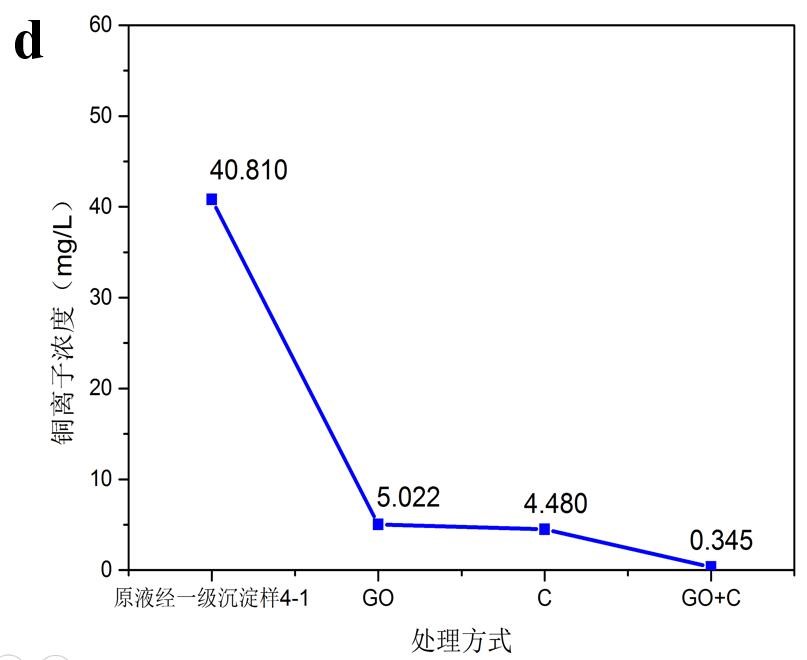

3)如何降低整个系统的能耗?通过小组实验研究发现,在蚀刻机中集成污水处理模块对实验室分散型污水就地处理,可简化污水处理流程,从而解决污染问题。我们采用碱沉淀的方法结合三维石墨烯或阳离子树脂的方式对污水进行处理,这种方法能耗低,无有毒副气体产生;采用特定的反应结构使反应更可控,结合嵌入式微处理器实现全自动化腐蚀过程,溶量用量精确控制,并减少人为操作,避免隐患发生;在蚀刻机中加入能量回收子系统并去除高能耗器件,可以收集被忽略的能量并减少系统能耗;能量回收子系统将该反应构成原电池,一方面隔离反应的主要原料,减少副反应降低危险性,另一方面可以从该反应之中获得电能用于反哺控制系统。本系统原理图如图1所示:

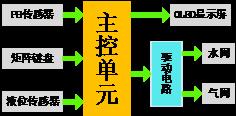

为实现全自动化控制,本蚀刻机采用超低功耗单片机MSP430作为主控芯片,结合液位传感器、pH传感器、矩阵键盘、OLED显示屏、球阀、气阀等外设构建控制系统,系统框图如图4所示。通过与液位传感器、pH传感器通信实时监测腐蚀反应进程,相应改变气阀状态,间断性添加腐蚀原材料,控制反应持续温和进行。此外,单片机通过控制相关球阀的开启,以控制腐蚀废液的流向,使废液流至污水处理模块,可达到排放标准。系统工作流程如图5所示:

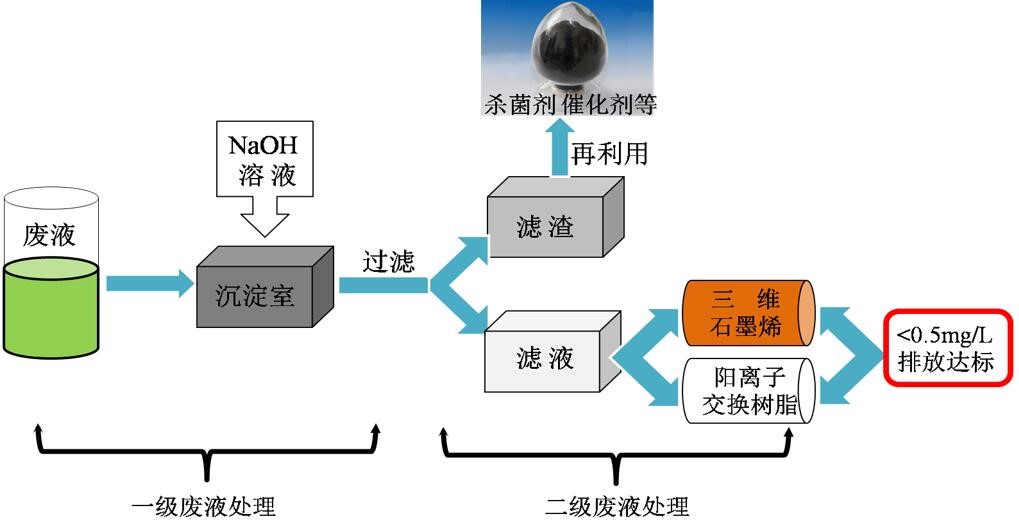

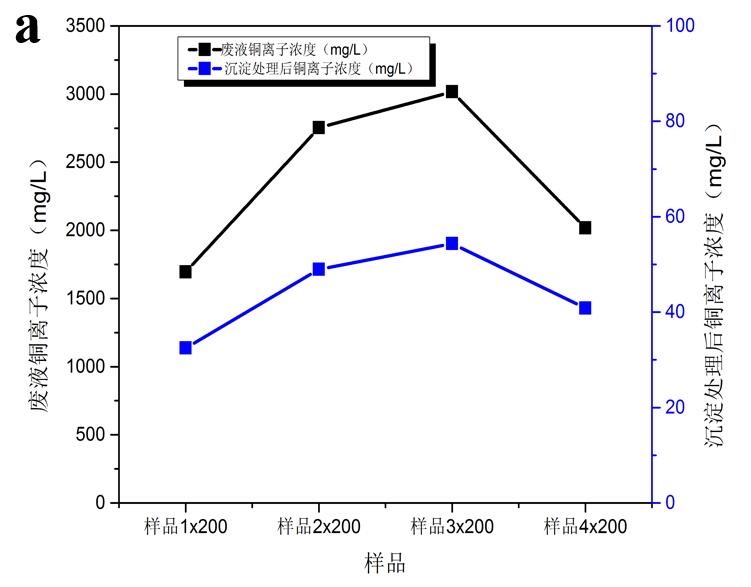

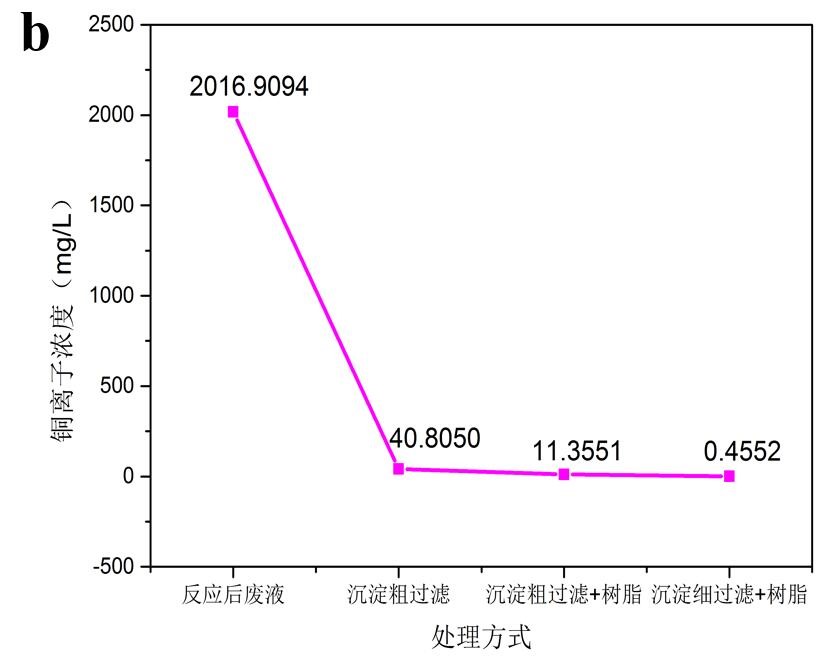

本污水处理子系统是由碱沉淀、三维石墨烯吸附或阳离子交换树脂过滤构成的二级污水处理模块。其污水处理流程如图6所示。图中对于初步产生的含铜废液,先排入沉淀反应池中,经微处理器计算后向沉淀反应室内注入除杂剂(碱液),调节其pH使该浓度下铜离子沉淀完全。沉淀反应进行一段时间,经滤纸过滤预处理后,废液流入阳离子交换树脂管道或三维石墨烯进行吸附处理,使最终结果满足《中华人民共和国污水综合排放标准》(GB8978-2015)一级标准。该废液即可直接排放,也可二次回收用于稀释参与反应的盐酸。滤除的沉淀经过初步处理后可以作为生产杀菌剂或催化剂的原材料。

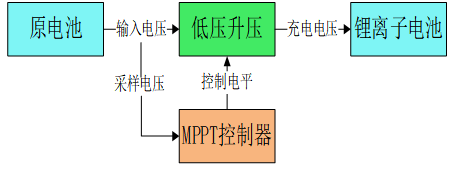

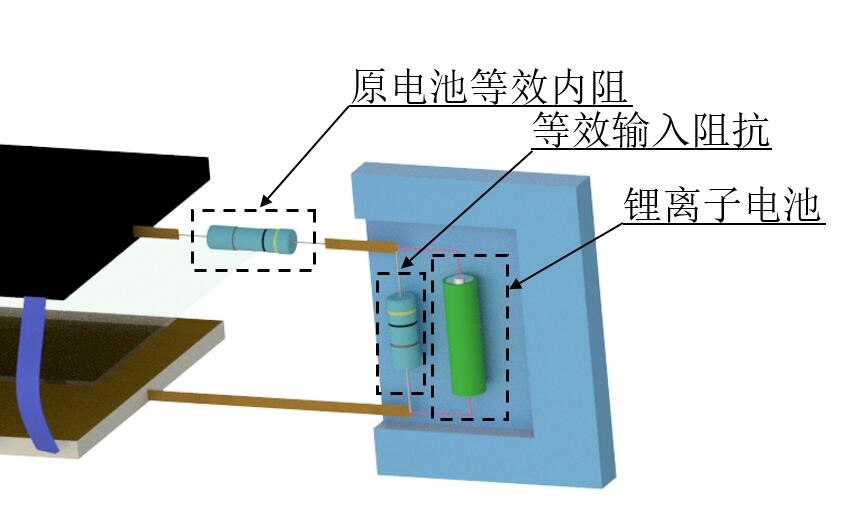

本能量采集系统以TI公司的低功耗电源管理芯片BQ25504为核心搭建而成,电路工作原理如图7所示。BQ25504内部集成低压升压电路,能够将外部微弱电压升压至锂离子电池的充电电压。通过外部配置电阻,确定充电电池欠压和过压电平,将收集到的能量有效的充至预先设定好的充电电压的锂离子电池内,并防止电池长时间放电导致电池损伤。该系统收集的能量可以用于整个系统的供电。其实物如下图8所示:

本产品主要面向分散的电路设计者的电路设计需求,时间成本与经济收益不完全正相关,故我们通过减少加热等高能耗部件适度控制反应速率来优化蚀刻过程。

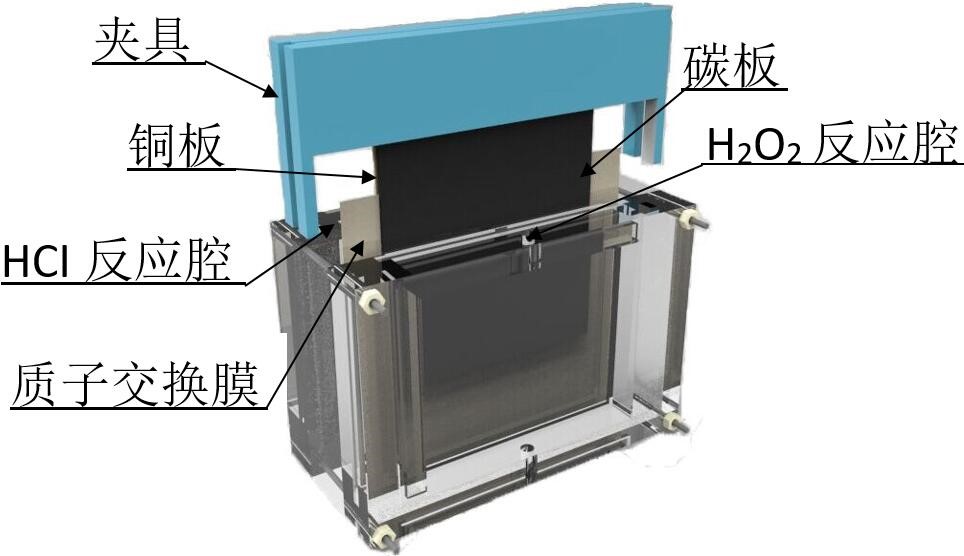

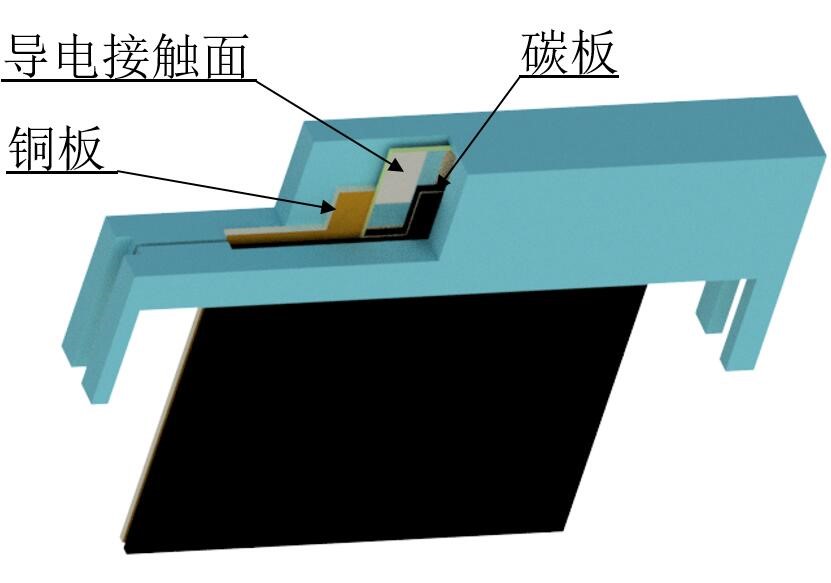

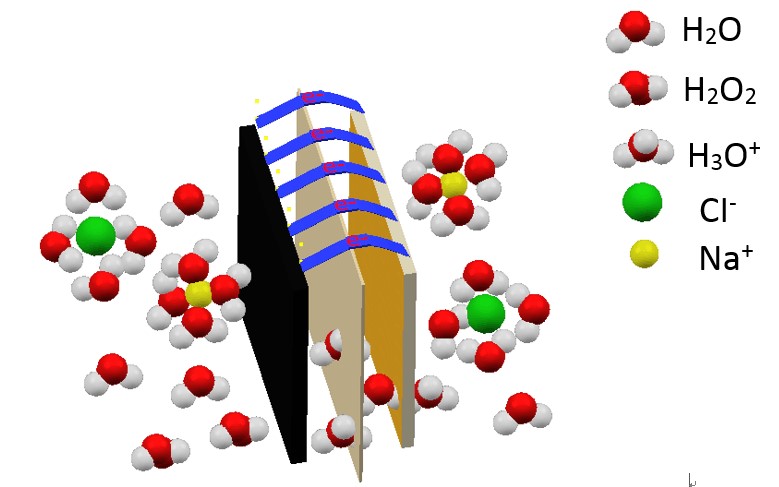

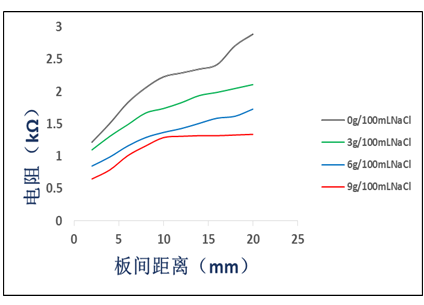

同时我们采用原电池反应结构,隔绝反应原料,回收能量。原电池反应模块由反应槽、Nafion 117质子交换膜组成,如图9所示。其中铜板和碳板由特殊的夹具固定,如图10所示,该夹具与铜板和碳板两边的接触面导电性好。反应槽采用质子交换膜分隔出左右腔室,左腔室放置H2O2,NaCl溶液和碳板电极作正极,右腔室放置HCl、NaCl溶液和铜板作为负极,质子交换膜在反应过程中只允许氢离子流过,电子通过外部导线构成闭合回路。其优化点如下:1、减少氯气产生;2、降低原料损耗;3、降低反应的危险性。

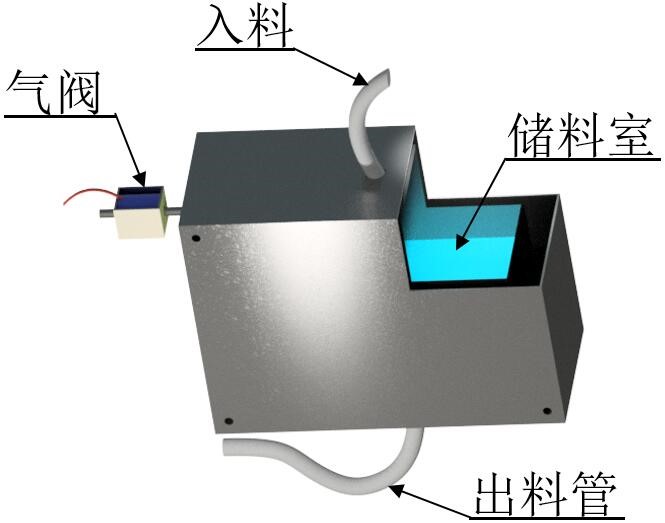

除此本产品利用低功耗气动阀门配合密闭容器构成可以向下级添加原料的防挥发储料室,如下图11所示:

实验室常用的铜板腐蚀反应利用的是铜失电子的氧化还原反应,该反应如式3.1-1所示:

由NERNST理论电动势计算公式[3]得:

为充分了解本蚀刻机在实际的腐蚀过程中,其性能参数的变化情况、电能的收集效果、废液处理效果,我们设计了相应的实验对本产品进行测试。

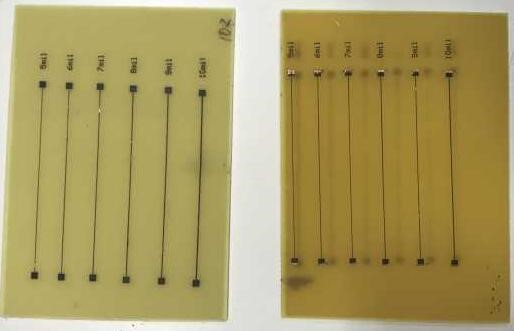

本产品的PCB腐蚀效果从蚀刻均匀性、最小线宽、最小线距等方面进行分析。由上图可知,根据R=ρL/S(低频条件下)和测量出的电阻值计算铜板剩余厚度,计算出的蚀刻均匀度≥92%(详见附录一),故其蚀刻均匀度满足绝大多数电源电路乃至射频电路需求。图15为均匀性检测图。

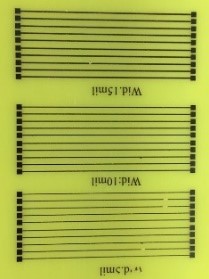

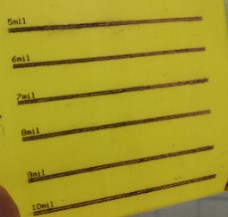

最小线宽蚀刻能力:如图16所示,当线宽为5mil、6mil、7mil、8mil、9mil、10mil时,蚀刻线两端导通,具有较好的腐蚀效果,故腐蚀最小蚀刻线宽≤5mil。最小线距:如图17所示,当相邻两根蚀刻线的线距分别为5mil、6mil、7mil、8mil、9mil、10mil时,线与线之间均不导通,故最小蚀刻间距≤5mil。综上所述,本蚀刻机蚀刻效果满足绝大部分电路设计要求。

本蚀刻机的污水处理模块将产生的污水第一次检测于2017年3月27日送至武汉理工大学材料研究与测试中心进行测试,如图18所示为主要测试结果(具体测试数据见附件一)。第二次检测于2017年5月10日送至武汉华正环境检测技术有限公司进行测试(检测报告见附录三),主要测试数据如表1所示。

| 检测项目 | 废水原液(mg/L) | 树脂处理后(mg/L) | 三维石墨烯处理后(mg/L) |

|---|---|---|---|

| 铜 | 2.06×104 | 0.224 | 0.593 |

| 铅 | 12.8 | ND | ND |

| 铬 | 0.231 | 0.017 | 0.005 |

利用微型电能测试器对系统耗电进行测试(具体测试结果与数据见附录一),表2为本蚀刻机稳定工作时单个蚀刻槽的各种能量及其效率:

| 腐蚀时间(s) | 平均充电功率(mW) | 充电电路效率 | 总化学能(J) | 总收集能量(J) |

|---|---|---|---|---|

| 340 | 19.08 | 55.70% | 300.81 | 6.48 |

| 323 | 19.25 | 55.28% | 292.28 | 6.19 |

| 354 | 17.91 | 59.70% | 315.75 | 6.34 |

| 344 | 17.90 | 53.52% | 286.85 | 6.16 |

| 362 | 17.77 | 58.69% | 322.88 | 6.44 |

| 消耗能量 | 回收能量 | 腐蚀方式 | 耗时 | ||

|---|---|---|---|---|---|

| 无能量回收 | 93mW*H | 0 | 无设备腐蚀 | 30~90s | |

| 有能量回收 | 93mW*H | 2mW*H | AEM3500 | 30~120s | |

| 本产品 | 300~360s |

据中商产业研究院大数据库数据知湖北省共有正规高职高校共128所,其中开设有电类专业院校共103所,占比约80.5%。每所高校拥有相关实验室数量为5~10个不等,以每所院校5个该实验室为例。高校实验室又是PCB板前端开发的主力军,在电路设计前期,电路设计需要不断改动,单个实验室周平均蚀刻铜板面积约为1m2。

1m2的标准覆铜板有铜305g,一般约60%的铜参与反应,即腐蚀掉183g的铜。蚀刻废液的铜离子平均浓度为2370mg/L,单个实验室每周可减少含铜废水约77.2L。若湖北高校40%的实验室采用了本新型腐蚀机,则每年(52周)可减少高浓度含铜污水排放:

(1)电路板蚀刻后,直接排放的废液含高浓度铜离子,这些铜具有很高的回收价值。蚀刻机腐蚀一块规格为15cm×10cm(0.015m2)厚1oz的单面铜板(约有4.575g铜)可回收约1.78g铜。1.78g的铜产生约2.21g氧化铜,产生的氧化铜具有极好的杀菌与催化作用,且纯度较高。由于产生1g氧化铜需1g的氢氧化钠,根据氧化铜(0.69RMB/g)和氢氧化钠(0.098 RMB/g)的市场价值可知,回收1g氧化铜的净收入为0.592RMB。折合成1m2通过该统计数据可以得知,高校小型实验室每年在利用覆铜制作电路的同时每年产出氧化铜滤渣的净价值为:

| 亚克力 | 木材 | 质子膜 | 阀门 | 电路 | 树脂 | 管道 | |

|---|---|---|---|---|---|---|---|

| 单价 | 130 | 200 | 500 | 70 | 100 | 5 | 2 |

| 数量 | 10 | 1 | 1 | 2 | 1 | 1 | 5 |

| 总价 | 1300 | 200 | 500 | 140 | 100 | 1 | 10 |

(1)利用化学沉淀法结合阳离子交换树脂或三维石墨烯构成除污系统,可实现对蚀刻废液的就地处理,直接排放。

(2)增加能量收集模块将腐蚀反应中产生的化学能转为电能并收集。

(3)针对存储反应等设计了新型结构,达到节能、防腐、防挥发目的,使用方便,安全性高。

近年来工业上相继颁布增产不增污等政策指令及《清洁生产标准 印制电路板制造业》相关文献,这表明环境问题逐步进入人们的视野。电路板经蚀刻后,产生污染废液若处理不当会造成严重污染,且蚀刻液中铜具有很高的回收价值。本蚀刻机可以就地处理高浓度的含铜废液使其能达到我国《污水综合排放标准》(GB8978-1996)的一级标准。借助本产品可将废液中的铜回收利用作为生产杀菌剂或催化剂的原材料,变废为宝。

此外,本产品可弥补市场空缺的同时,与以前产品相比,功耗降低至930mW,可实现全自动控制,操作简单。且本产品的成本仅约为目前蚀刻机售价的61%。综上所述,本产品具有较好的应用前景。

[1] 中国印制电路行业协会.中国印制电路行业协会工作专辑[R].上海:中国印制电路行业协会,2010.

[2]秦琦,宋乾武,吴兆晴等.PCB行业环境治理之技术需求[J].环境工程技术学报,2012,02(5):456-460.DOI:10.3969/j.issn.1674-991X.2012.05.071.

[3] 张文华.标准电极电势的间接计算[J].高等函授学报,华中师范大学出版社.1999,01:35-36

[4] 刘成伦,徐龙君,鲜学福. 水溶液中盐的浓度与其电导率的关系研究[J]. 中国环境监测,1999,(04):21300-24.

[5] 姚进一,许雅,归丽丽等.电导率与溶液浓度函数之间直线关系的经验公式研究[J].中国科技博览,2008,(20):5-6.

[6] 孙硕,晋榕榕.城市表层土壤重金属污染物的扩散分析[J].时代金融(下旬),2012,(3):307-308.原文:https://www.cnblogs.com/poetryscience/p/10574087.html